冬物衣料に多いキルティング製品や高密度織物を使用した製品などでは、ドライ洗剤などの不揮発性分が残留して色に変化が生じることがあります。

今回は、ドライ洗剤などの残留による際つきについて紹介します。

監修/クリーニング綜合研究所

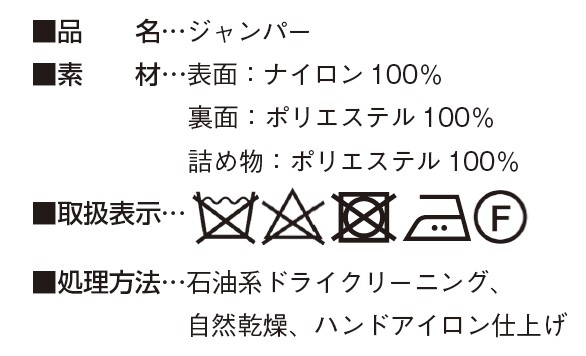

表示を参照してキルティングのジャンパーを石油系溶剤でドライクリーニングし自然乾燥を行ったところ、全体の各所縫い目に沿った部分が濃色になった。

脱液後に残留していた洗浄液が乾燥の段階で縫い目部分に移動、集中し、ドライ洗剤を主体とする溶剤中の不揮発性分が濃縮されたことにより濃色になったもの。縫い目部分などは、乾燥が遅れるため洗浄液が移動、集中しやすい。

濃色部に水をスプレーすると速やかに吸収して濡れた状態になることから、ドライ洗剤を主体とした成分が残留していることが推定できる。

このような現象は、洗浄液が浸透しにくい性質をもつ樹脂コーティング製品や高密度織物製品などに発生しやすく、中わたや羽毛を使ったキルティング製品は、洗浄液の残留量が多くなるためさらに発生しやすい。

なお、Ⓕ表示を付ける際のJISの試験条件には、タンブル乾燥が含まれている。

ドライ洗剤の残留をなくすことが絶対条件となるが、石油系ドライクリーニングの場合には※1浴循環式のシステムが基本になっているため、ドライ洗剤をすすぎ出す工程を実際上とることができず、完全な防止は困難。適正な溶剤管理を行うことで、できる限りシミの発生を軽減することが基本となる。

主なポイントは次の通り。

※1浴循環式… 一つの槽内で、ベースタンクから同一の溶剤をフィルター循環させて洗浄する方式

●溶剤の酸価と着色状態を管理しながら常に清浄な状態を保つ

石油系ドライクリーニングでは、パウダーやろ紙等によるろ過と、活性炭や脱酸剤等での吸着により溶剤を清浄化しているが、フィルター性能の低下や能力不足、吸着性のない油性汚れの存在などにより、すべての汚れをフィルターで完全に補足することは不可能である。これらの汚れが溶剤中に蓄積することもシミの発生原因になる。

●洗浄時間を適正に設定する

1浴フィルター循環による洗いを基本とする石油系ドライクリーニングでは、汚れがフィルターで完全に除去された時点で洗浄を完了するのが理想であり、洗浄時間は、フィルターで汚れが十分に除去されるよう考慮して設定する。

●脱液を十分に行い、汚れた洗浄液の残留量をできる限り少なくする

●汚れや加工剤などが部分的に集中しないように乾燥方法を工夫する